|

Notre équipe de conception est composée de designers qualifiés ayant une formation professionnelle et une pratique dans le domaine de la mode et de l'art. Nous utilisons un logiciel de conception avancé pour développer nos produits, qui s'inspirent des tendances de la mode ainsi que de nos propres inspirations de conception innovantes. Nous investissons beaucoup en R'nD afin de développer de nouvelles techniques et de pouvoir concevoir et produire de nouvelles collections de produits uniques.

|

|

Notre département de prototypage est équipé d'une imprimante 3D spécialisée pour les bijoux et de deux fraiseuses CNC de haute précision. Notre personnel choisit la meilleure méthode de prototypage en fonction des besoins spécifiques de chaque création. Le département de prototypage entièrement équipé garantit la confidentialité, les délais de livraison rapides et la flexibilité puisque tout est traité en interne.

|

|

Nos produits sont coulés dans des moules en silicone utilisés pour la coulée par centrifugation, une technique également connue sous le nom de moulage par rotation. La silicone que nous utilisons est de première qualité en provient d'Italie. Au fil des années, nous avons maîtrisé l'art de la fabrication des moules en silicone et l'avons standardisé dans une large mesure. Cela garantit une qualité, une flexibilité et une constance de coulée élevée.

|

|

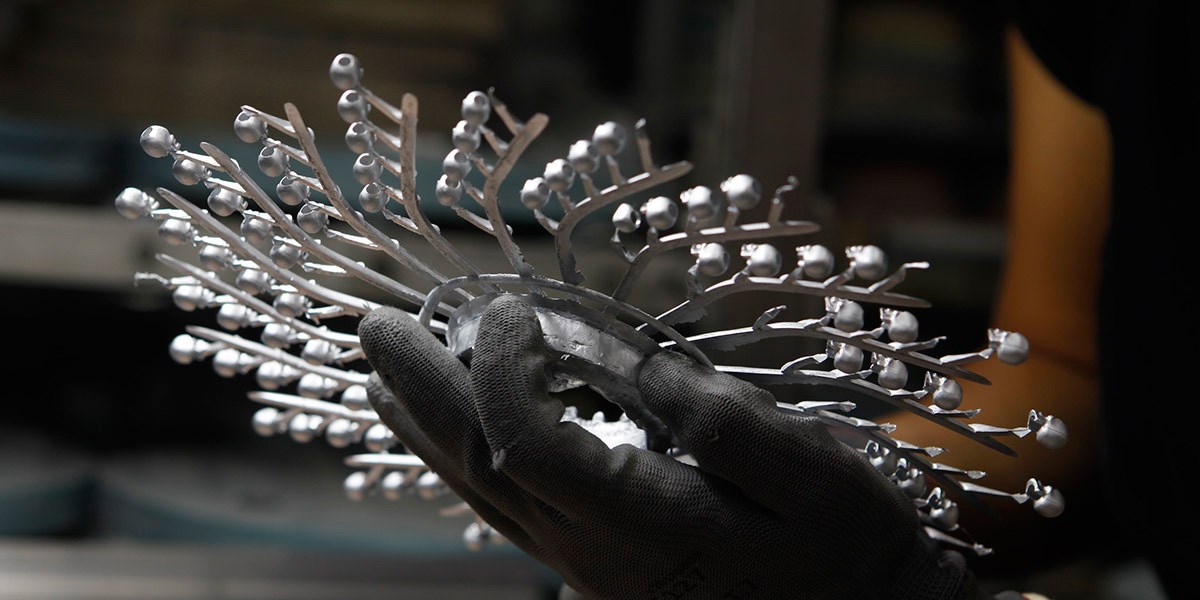

Les produits « naissent » dans le département de fonderie. Le métal en fusion est coulé dans les moules en silicone à l'aide de presses centrifuges italiennes haut de gamme. Même si nous avons normalisé et automatisé le processus, il reste toujours exigeant en main-d'œuvre et nécessite une planification de production sophistiquée pour garantir une livraison à temps. Nous avons développé des algorithmes logiciels pour cette tâche ardue afin d'assurer un flux en production.

|

|

Les lignes de séparation du moule, la rugosité de la surface et d'autres imperfections sont inhérentes au processus de coulée. Cela signifie que les produits nécessitent un traitement de surface supplémentaire. Le principal traitement de surface dans notre usine est le baril de culbutage, un processus où les produits sont mis en barrique avec du sablage et de l'eau afin d'acquérir une douceur uniforme. D'autres techniques de finition de masse - comme le vibrofinissage - sont également utilisées en cas de besoin. En outre, dans des cas spécifiques et en particulier pour les pièces plus grandes, nous effectuons un meulage à la main avant la finition en masse. |

|

Les produits polis sont galvanisés afin d'obtenir leur finition finale. Nous avons une ligne de production de galvanoplastie robotisée automatisée qui garantit la répétabilité, la qualité et la productivité. L'ingénieur chimiste est responsable du bon fonctionnement des procédures et effectue quotidiennement plusieurs tests de qualité dans le laboratoire de chimie interne et partenaire.

Nous utilisons uniquement des matériaux de première qualité provenant de fournisseurs de produits chimiques réputés. Depuis 2016, le laboratoire est équipé d'un spectromètre XRF de pointe. Cette machine est capable de mesurer avec précision l'épaisseur des couches de galvanoplastie ainsi que la consistance chimique des métaux. Chaque lot est testé par échantillon et seulement s'il est approuvé, nous le transmettons à l'étape suivante.

|

Le processus de galvanoplastie produit une grande variété d'eaux usées chimiques qui ne peuvent pas être éliminées dans le système d'égouts sans traitement approprié. Nous avons franchi une étape supplémentaire et mis en œuvre avec succès le traitement des eaux usées ZLD (Zero Liquid Discharge). Les eaux usées sont collectées dans des réservoirs appropriés, elles sont traitées par des processus automatisés et au stade final, nous utilisons un évaporateur sophistiqué. Cela signifie que toutes les eaux usées sont purifiées et deviennent de très haute qualité nous permettant de les réutiliser en production. Les seuls déchets sont solides et sont éliminés de manière appropriée dans des récepteurs agréés. Il en va de même pour les eaux usées du service de polissage. Ce cycle de l'eau en circuit fermé signifie que nous avons une consommation d'eau minimale, une empreinte environnementale nulle et une excellente stabilité de fonctionnement dans notre processus de galvanoplastie garantissant une croissance durable. Cette réalisation nous a rendus plus optimistes pour l’avenir !

|

Certains de nos produits sont décorés d'émail froid. Il s'agit d'une résine époxy italienne à deux composants de haute qualité dans différentes couleurs. Le département compte 4 employés expérimentés qui émaillent depuis de nombreuses années. Nous sommes spécialisés dans les designs multicolores et chaque saison, nous testons de nombreuses combinaisons de couleurs avant de choisir le meilleur pour nos collections. De plus, nous avons le savoir-faire pour créer nos propres couleurs et assortir les couleurs pantone. Enfin, nous avons organisé le département de telle sorte que, malgré la complexité du travail, il peut gérer de petites quantités ainsi que de grandes |

Les fermoirs magnétiques sont l'une des catégories les plus solides de notre catalogue. Les fermoirs magnétiques sont devenus le choix préféré de nombreux clients du monde entier, en particulier pour les bracelets en cuir en raison de la facilité d'utilisation, de l'élégance et de la capacité à ouvrir d'une seule main. Nous utilisons uniquement des aimants en néodyme de la meilleure qualité. (Les aimants les plus puissants du marché).

L'un des inconvénients des fermoirs magnétiques est que lorsque les aimants sont collés, il est possible qu'à un moment donné, ils tombent. Ce problème est inhérent au processus de collage car les performances de la colle dépendent de nombreux paramètres environnementaux et la colle « vieillit » et perd ses propriétés au fil du temps. Après de nombreuses recherches et tests, nous avons réussi à concevoir nos propres machines et à résoudre ce problème, en offrant des fermoirs durables et solides à nos clients. La plupart des modèles de fermoirs ont été modifiés pour permettre le montage mécanique des aimants.

|

Notre marchandise est transportée dans nos propres sacs en plastique de marque, emballé avec une ensacheuse automatisée. Cet emballage est également utilisé pour notre magasin de gros à Athènes. Les commandes plus importantes sont emballées à l'aide de sacs en plastique standard. Toutes les commandes expédiées sont soigneusement emballées dans des boîtes en carton épais. Un logiciel sur mesure est utilisé tout au long des processus logistiques garantissant des niveaux élevés d'efficacité, de précision et de rapidité.

|