|

Nuestro equipo de diseño está formado por diseñadores cualificados con formación profesional y práctica en el campo de la moda y del arte. Utilizamos software de diseño avanzado para desarrollar nuestros productos, que se inspiran en las tendencias de la moda, así como en nuestras propias ideas de diseño innovadoras. Invertimos mucho en Investigación y Desarrollo para desarrollar nuevas técnicas y poder diseñar y producir nuevas colecciones de productos únicos.

|

|

Nuestro departamento de creación de prototipos está equipado con una impresora 3D especializada para joyería y dos fresadoras CNC de alta precisión. Nuestro personal elige el mejor método de creación de prototipos en función de las necesidades específicas de cada creación. El departamento de prototipos totalmente equipado garantiza confidencialidad, tiempos de entrega rápidos y flexibilidad, ya que todo se maneja internamente.

|

|

Nuestros productos se fabrican con moldes de silicona utilizados para el moldeo por rotación, una técnica también conocida como moldeo rotacional. La silicona que utilizamos es de primera calidad y viene de Italia. Con los años, hemos mejorado el arte de la fabricación de moldes de silicona y lo hemos estandarizado en gran medida. Esto garantiza alta calidad, flexibilidad y consistencia en la fundición.

|

|

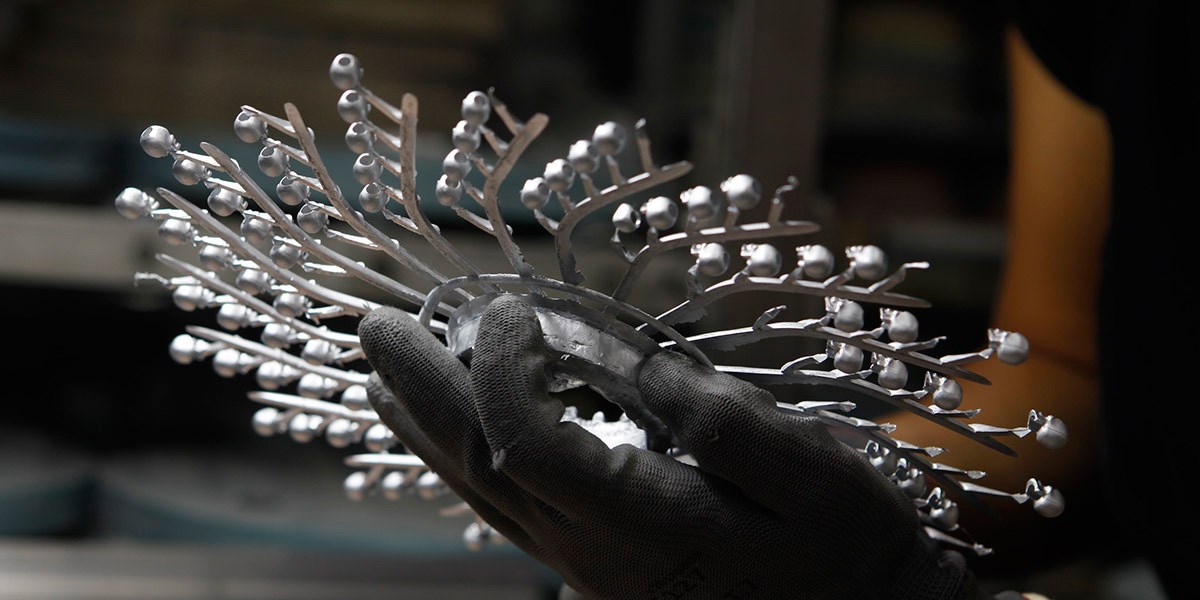

Los productos "nacen" en el departamento de fundición. El metal fundido se vierte en los moldes de silicona utilizando prensas centrífugas italianas de alta gama. Aunque hemos estandarizado y automatizado el proceso, todavía requiere mucha mano de obra y también una planificación de la producción sofisticada para garantizar la entrega a tiempo. Hemos desarrollado algoritmos de software para esta difícil tarea de garantizar un flujo en la producción.

|

|

Las líneas de separación del molde, la rugosidad de la superficie y otras imperfecciones son inherentes al proceso de fundición. Esto significa que los productos requieren un tratamiento de superficie adicional. El principal tratamiento de superficie en nuestra fábrica es el barril giratorio, un proceso en el que los productos son tratados con chorro de agua y arena para adquirir una uniformidad en la superficie. Otras técnicas de acabado en masa, como el acabado vibratorio, también se utilizan cuando es necesario. Además, en casos específicos y especialmente para piezas más grandes, realizamos rectificado manual antes del acabado en masa.

|

|

Los productos pulidos se galvanizan para obtener su acabado final. Tenemos una línea de producción de galvanoplastia robotizada que garantiza la repetibilidad, la calidad y la productividad. El ingeniero químico es responsable del adecuado funcionamiento de los procedimientos y realiza varias pruebas de calidad diariamente en el laboratorio de química interno y asociado.

Solo utilizamos materiales de primera calidad de proveedores de productos químicos con buena reputación. Desde 2016, el laboratorio ha sido equipado con un espectrómetro XRF de alta tecnología. Esta máquina puede medir con precisión el espesor de las capas de galvanoplastia, así como la consistencia química de los metales. Se prueba cada lote con una muestra y solo si se aprueba, pasamos al siguiente paso.

|

El proceso de galvanoplastia produce una amplia variedad de aguas residuales químicas que no pueden eliminarse en el sistema de alcantarillado sin un tratamiento adecuado. Hemos dado un paso más e implementamos con éxito el tratamiento de aguas residuales ZLD (Zero Liquid Discharge). El agua residual se recoge en tanques adecuados, se trata mediante procesos automatizados y en la etapa final utilizamos un evaporador sofisticado. Esto significa que todas las aguas residuales se limpian y se vuelven a ser de muy alta calidad, lo que nos permite reutilizarlas en la producción. El único desecho es sólido y se elimina adecuadamente en receptores aprobados. Lo mismo se aplica a las aguas residuales del servicio de pulido. Este ciclo cerrado de agua significa que tenemos un consumo mínimo de agua, cero huellas ambientales y una excelente estabilidad operativa en nuestro proceso de galvanoplastia que garantiza un crecimiento sostenible. ¡Este logro nos hace más optimistas para el futuro!

|

Algunos de nuestros productos están decorados con esmalte frío. Esta es una resina epoxi italiana de dos componentes de alta calidad en varios colores. El departamento tiene 4 empleados experimentados que han estado esmaltando durante muchos años. Nos especializamos en diseños multicolores y cada temporada probamos muchas combinaciones de colores antes de elegir las mejores para nuestras colecciones. Además, tenemos los conocimientos para crear nuestros propios colores y combinar los colores pantone. Finalmente, hemos organizado el departamento de tal manera que, a pesar de la complejidad del trabajo, podemos manejar pequeñas y grandes cantidades.

|

Los cierres magnéticos son una de las categorías más potentes de nuestro catálogo. Los cierres magnéticos se han convertido en la opción preferida de muchos clientes en todo el mundo, especialmente para las pulseras de cuero debido a la facilidad de uso, la elegancia y la capacidad de abrirse con una mano. Utilizamos solo los imanes de neodimio de mejor calidad. (Los imanes más fuertes del mercado).

Uno de los inconvenientes de los cierres magnéticos es que cuando los imanes están pegados, es posible que en algún momento se caigan. Este problema es inherente al proceso de unión porque el rendimiento del adhesivo depende de muchos parámetros ambientales y el adhesivo "envejece" y pierde sus propiedades con el tiempo. Después de mucha investigación y pruebas, hemos logrado diseñar nuestras propias máquinas y resolver este problema, ofreciendo cierres duraderos y fuertes a nuestros clientes. La mayoría de los modelos de cierres se han modificado para permitir el montaje mecánico de los imanes.

|

Nuestra mercancía se transporta en nuestras propias bolsas de plástico de marca, empacadas con una máquina de ensacado automatizada. Este embalaje también se utiliza para nuestra tienda mayorista en Atenas. Los pedidos más grandes se embalan con bolsas de plástico estándar. Todos los pedidos enviados se empaquetan cuidadosamente en cajas de cartón grueso. Se utiliza un software personalizado durante todo el proceso logístico que garantiza altos niveles de eficiencia, precisión y velocidad.

|